行业新闻

注塑成型工艺模具设计需要注意哪些问题?

导语:

注塑成型工艺模具设计是制造高品质塑料制品的关键一步。合理的模具设计可提高生产效率、降低生产成本。本文将针对注塑成型工艺模具设计的注意问题进行介绍,帮助读者了解如何进行优质的模具设计。

目录:

一、材料选择与熔融性分析

二、产品结构设计

三、模具结构设计

四、冷却系统设计

五、模具流道设计

六、脱型方式设计

1、材料选择与熔融性分析

合适的塑料材料对产品质量和生产效率有直接影响。在模具设计前,需要充分了解材料的特性,选择与之相匹配的模具材料。还需要做熔融性分析,确定塑料熔化温度、流动性等参数,以便后续设计工作。

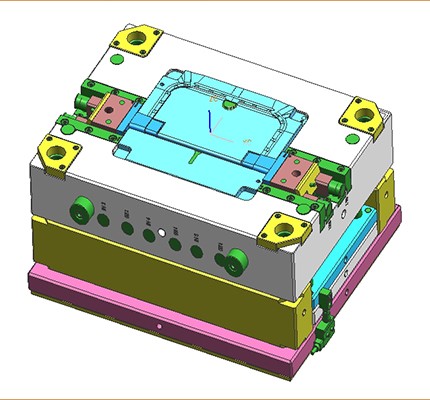

2、产品结构设计

注塑成型工艺模具设计的首要任务是将产品结构转化为可加工的模具结构。在产品结构设计中,需要考虑产品的尺寸、形状、壁厚等因素,并设计出合适的模具内部空间和出料口位置。

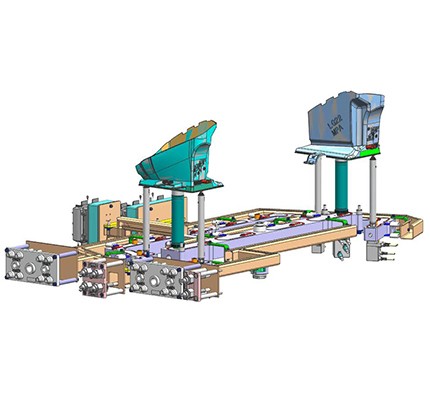

3、模具结构设计

模具结构设计在注塑过程中起到支撑和定位作用。关键是要确保模具的刚度和稳定性,不产生变形或开裂。还需要考虑模具的拆解和组合方式、模块化设计等,以方便日后的维护和修理。

4、冷却系统设计

冷却系统的设计直接影响了注塑成型的速度和产品质量。合理的冷却系统可以加快塑料的凝固时间,避免产品开裂或变形。在设计过程中,应注意冷却水道的位置、数量和尺寸,以提高工作效率。

5、模具流道设计

模具流道设计是注塑成型工艺中的关键一环。流道的设计应遵循塑料熔化、充盈、冷却、收缩等步骤,以确保产品质量。设计时需要考虑流道的形状、长度、厚度等参数,并进行模拟分析,修正不合理的设计。

6、脱型方式设计

正确的脱模方式可避免产品粘模、断裂等问题。在模具设计中,应考虑产品的形状、尺寸、材料特性等,选择适合的脱模方式。常见的脱模方式有顺滑脱模、侧板脱模、分模脱模等,设计时需综合考虑多个因素。

总结:

注塑成型工艺模具设计过程中需要注意材料选择与熔融性分析、产品结构设计、模具结构设计、冷却系统设计、模具流道设计和脱型方式设计等问题。遵循以上注意事项,可以提高模具的制造效率和产品的质量,降低生产成本。通过合理的模具设计,可以将注塑成型工艺发挥到更大的技术优势。

TAG标签: 精密塑胶模具注塑加工 | 精密注塑模具公司 | 模具注塑厂 | 模具注塑成型 | 深圳大型塑胶模具注塑 | 深圳塑胶模具注塑厂 | 深圳注塑厂 | 深圳注塑厂电话 | 深圳注塑厂家电话 | 深圳注塑厂有哪些 | 塑胶模具注塑 | 塑胶模具注塑厂 | 塑胶模具注塑加工 | 塑胶模具注塑加工厂 | 塑胶模具注塑加工订制 | 塑胶注塑厂 | 塑胶注塑成型 | 通讯设备外壳注塑加工 | 通讯设备外壳注塑加工厂家 | 通讯设备外壳注塑加工工艺 | 注塑厂 | 注塑厂家电话 | 注塑成型 | 注塑成型厂 | 注塑成型厂家 | 注塑成型工艺 | 注塑成型工艺产品 | 注塑成型工艺模具设计 | 注塑成型加工厂 | 注塑成型加工工艺 | 注塑成型模具 | 注塑模具厂 | 注塑塑胶模具 | 注塑塑胶模具厂 | 注塑塑胶模具订制 |